機能化カーボンナノチューブ改質熱可塑性複合材料の研究の進展(その1)

2018年5月11日

常 芸: 合肥工業大学材料科学・工程学院、中国科学院蘇州ナノ技術・ナノバイオニック研究所

カーボンナノチューブ改質熱可塑性複合材料性能の研究に主に従事。

裴 久陽,周 蘇生: 合肥工業大学材料科学・工程学院、中国科学院蘇州ナノ技術・ナノバイオニック研究所

陳 名海: 中国科学院蘇州ナノ技術・ナノバイオニック研究所

博士、プロジェクト研究員。機能ナノ炭素材料の製造と応用の研究に主に従事。

劉 寧: 合肥工業大学材料科学・工程学院

李 清文: 中国科学院蘇州ナノ技術・ナノバイオニック研究所

概要:

カーボンナノチューブ(CNT)は、ナノ級の直径、高い長さ・直径比、高強度を備え、同時にすぐれた延性と良好な化学安定性も持ち、CNTは、ポリマー複合材料を増強する理想的な填料となる。だがファンデルワールス力の相互作用により、CNTは、熱可塑性基体中で安定的な分散を形成しにくい。CNT表面の機能化は、CNTと樹脂基体の親和性を有効に改善し、有効分散を実現する重要な手段となる。CNT機能化の方法と、機能化CNTの熱可塑性基体中の分散の研究進展をまとめ、熱可塑性基体の電気的・力学的性能に対する改質の影響を論じ、最後にポリマーへのCNTの応用のカギとなる問題について説明する。

キーワード:機能化,カーボンナノチューブ,熱可塑性材料,電気的性能,力学的性能

序言

カーボンナノチューブ(CNT)は、炭素原子のsp2混成によって形成されたグラフェンシートを一定のねじれ角で中心軸の周りに巻くことによって生成されたシームレスな一次元の管状構造である。グラフェンシートの層状の違いに応じて、単層カーボンナノチューブ(SWCNT)と多層カーボンナノチューブ(MWCNT)に分けられる。前者は単層グラフェンシートによって構成され、直径は0.4~5nmである。後者は多層のシートによって構成され、直径は100nm以上にもなり、層間の距離は約0.34nmである[1-2]。独特な構造によって、CNTは特殊な性質を備え、その導電率は1000~2000S/cm、弾性率は1TPaに達し、強度は鋼の100倍に及び、密度は鋼の1/6にすぎない。報告によると、SWCNTの熱伝導率は6600W/(m·K)、MWCNTの熱伝導率は約3000W/(m·K)に達し[2-3]、優れた総合的性能によってCNTは幅広く用いられている。CNTは、その優れた電気的・力学的性能、極めて高い熱伝導率、良好な熱安定性と化学的特性、高い比表面積、軽量化などの特性から、理想的なナノ充填材料とみなされている[3-4]。

CNTは、一次元構造のナノ充填材料として、高分子複合材料の導電、熱伝導、力学などの性能を大きく改善することができ、とりわけポリマー複合材料の分野ではそれが顕著となる[5]。Ajayanら[6]は1994年、CNTエタノール分散液とエポキシ樹脂単体の混合後、樹脂の固化によってCNT改質ポリマーナノ複合材料を獲得したと初めて発表した。その後、CNT改質ポリマー複合材料の研究が活発に行われ、2004年にはGrunlanら[7]が、アラビアガムを機能化したSWCNTを安定的に水溶液中に分散させた後、溶液混合法を用いてSWCNT/ポリ酢酸ビニル薄膜材料を製造し、その浸透閾値は0.1%を下回った(質量分率)。その後、Wuら[8]は、メタノールを機能化した粉体MWCNTをポリスチレン(PS)に超音波分散させ、6.5%(質量分率)のMWCNTを含むMWCNT/PS複合材料を製造し、その導電率は4.9×10-2S/mに達し、純PSを10オーダー上回った。2012年にはPang[9]が、エタノールを機能化したMWCNT超音波と撹拌を通じてポリエチレン(PE)中に分散させ、MWCNT含有量0.3%(質量分率)のMWCNT/PE複合材料を製造した。その引張弾性率と衝撃強度は、機能化MWCNTを添加していないPEをそれぞれ478%と223%上回った。20年余りの研究を経て、CNT粉体はすでに、年産1千トン級の規模を実現した。CNT粉体改質ポリマーは進展を遂げ、一部はすでに商業応用を実現した。だがCNTの産業化応用は、人々が期待したほど広範ではなく、多くのの優れた特性はまだ十分に発揮されていない。業界では、改質ポリマー分野での応用でCNTは大きな潜在力を備えていると考えられている。注目に値するのは、熱可塑性樹脂基体におけるCNTの有効な分散が極めて難しいことが、その広範な応用を制限する主因となっていることだ[1,10]。

本稿は、CNT機能化後の熱可塑性樹脂基体中の分散性の改善についての研究の進展に基づき、さまざまな方法によるCNT改質熱可塑性樹脂複合材料の製造について検討し、複合材料の電気的・力学的性能に対するCNTの影響を重点的に概説し、最後にポリマー複合材料へのCNTの応用における主要な問題を論じたものである。

1 カーボンナノチューブの機能化

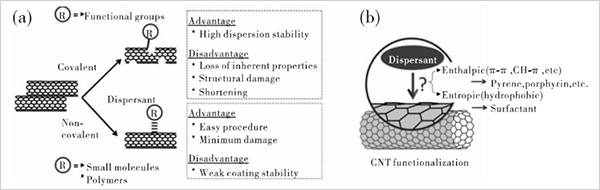

CNTは、高分子複合材料の理想的な増強体として、高性能ナノ複合材料分野での応用でとりわけ広大な見通しを備えている。CNTは巨大な長さ・直径比を備え、相互間に比較的強いファンデルワールス力が働き、同時にほとんどどんな溶剤にも溶けず、もつれや凝集を起こしやすいことから、高分子基体中に有効に分散できず、大規模な応用が妨げられている[4]。高分子基体中のCNTの分散性を最適化し、CNTと基体の界面結合力を高めるには、機能化を通じてCNTの溶剤中での相溶性を改善し、高分子基体中でのCNTの凝集を低下させることが考えられる。機能化後のCNTは、もともとの特性を良好に保持できるだけでなく、基の活性を修飾し、高分子ポリマー中でのCNTの分散性を改善することができる[3]。化学結合の方式に基づき、CNT機能化は、共有結合機能化と非共有結合機能化の2つの種類に分かれる。図1(a)に示した[11]。

図1(a)CNT機能化の2種類の方式 (b)分散剤とCNTとの間の相互作用[11]

Fig.1(a)Major functionalization methods for CNT,(b)dispersant-CNT interactions[11]

1.1 共有結合機能化

混酸またはその他の強酸化剤を利用し、CNTに深度表面処理を行う。共有結合による連接でCNT共役アーキテクチャを形成して機能化を実現する。CNTの端と管壁にはもともと欠陥があるため、これらの欠陥は活性部位として、カルボキシ基(-COOH)、ヒドロキシ基(-OH)、アミノ基(-NH2)などの活性基を導入することができる。これらの活性基は、溶剤中のCNTの相溶性を高めると同時に、ポリマー複合材料中のCNTの分散性を有効に改善できる[12-13]。一般的に、共有結合機能化の安定性は、非共有結合機能化よりも優れ、共有結合の作用は、ポリマー表面とCNTの積載・伝達の有効性を高められると同時に、共有結合はCNT固有の属性を変えることもできる。Zhengら[14]は、計算シミュレーションを通じて、異なるタイプの官能基(-COOH、-CONH2、-C6H11、-C6H5)の修飾したSWCNTとPE基体の間の界面結合性を研究し、-C6H5修飾をしたSWCNTを5%(質量分率)添加することで、PE複合材料界面のせん断強度は純PEより1700%高まった。酸素酸化処理は、CNT機能化の良好な手段の一つであり、CNT機能化で現在最もよく用いられている方法の一つである。機能化基をいかに定量的に導入し、CNTそのものに対する破壊をいかに減少させ、固有の属性を保持させるかは、多くの研究で注目されている問題である。このため分子構造設計の角度から、機能化基の種類とその機能化の程度を可制御的に調節し、基体中でのCNTの有効分散を改善し、ポリマー基体中でのCNTの性能の強みを破棄させることは、CNT改質熱可塑性複合材料で解决が待たれる主要問題となる[10]。共有結合機能化CNTは、基体中のCNTの分散性を改善し、複合材料の性能の向上を一定程度助けるものの、共有結合機能化の実現方式がもたらす環境問題は、産業における大規模応用の障害となっている。

1.2 非共有結合機能化

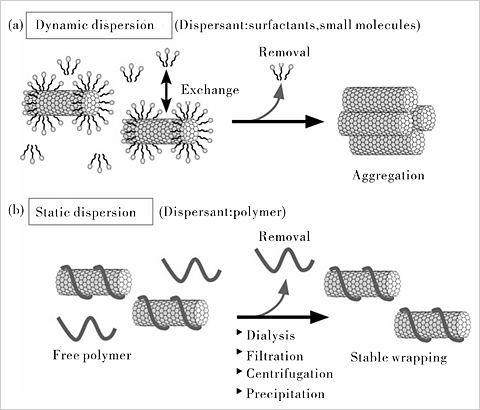

CNT非共有結合の修飾に用いる分子は分散剤と呼ばれ、エンタルピー駆動(π-π、CH-π、NH-πなど)と/またはエントロピー駆動のCNT方式、表面活性剤の相互作用を通じて、非共有結合機能化を実現する。図1(b)に示した。疏水作用のある表面活性剤分子がCNTに動的平衡分散を形成させる[11-12]。このため分散剤は容易に析出または濾過され、分散したCNT間で再び凝集が形成される。小分子を分散剤とした時には動的平衡分散が形成される。図2(a)に示した。π-π、CH-π、NH-πなどの相互作用を通じて、ポリマーをCNT表面に吸着させる。ポリマーでCNTを包んでもポリマーの析出または濾過という状況は出現し得るが、主にCNT表面に遊離したポリマーであり、ポリマーでCNTを包んだ構造は相対的に安定して存在でき、ポリマーとCNTの間の相互作用は静的平衡の分散を形成できる。図2(b)に示した[11]。一部の有機分子に含まれるπ電子を利用し、CNT壁上のsp2混成によって形成された高度非局在化π電子とπ-π非共有結合作用を形成する。このような特定分子をCNT表面に吸着させ、CNTの非共有結合機能化を実現する。

図2 CNTの(a)動的と(b)静的の分散の模式図

Fig.2 Schematic illustrations for the(a)dynamic and(b)static dispersion of CNT

CNTの非共有結合機能化処理によって、CNTの基体中の分散を改善でき、一定条件下では複合材料の性能を有効に高められる[3-4]。共有結合機能化と比べると、非共有結合機能化は、CNTの混成類型を変えず、実現も容易である。Michaelら[15]は、複合材料の導電性に対する分散剤の添加量の影響をまず研究し、7%(質量分率)のポリエチレングリコール(PEG)を添加すると、MWCNT/線形低密度ポリエチレン(LLDPE)複合材料の浸透閾値を2.5%から1.5%(質量分率)に低下させることができることを発見した。その後、官能基化したPEGのCNT分散に対する影響を研究し、ポリエチレングリコールヘキサデシルエーテルを添加すると、MWCNT/LLDPE複合材料の浸透閾値を1%(質量分率)に下げられることを発見した。また8%(質量分率)のポリエチレングリコールヘキサデシルエーテルを加えてつくったMWCNT含有量2%(質量分率)のMWCNT/LLDPE複合材料は、分散剤の添加前に比べて破断伸びは113%増加した[16]。

非共有結合機能化CNTは、CNTと基体との界面結合性を一定程度最適化し、熱可塑性基体中のその分散を改善した。CNTと基体とは、非共有結合で連接しているため、両者間の相対力は比較的弱く、CNTの優れた性能は負荷を通じて基体に移動することはできない[11]。一般的に、CNTの機能化後、基体との相容性は改善し、負荷の移動は最適化し、複合材料の力学的性能を改善した[17]。共有結合機能化CNTと比べると、非共有結合機能化CNTは、CNTポリマー複合材料の性能の向上には限りがある。だがその機能化の実現方式は、産業におけるその大規模応用に大きな強みをもたらした。

2 カーボンナノチューブの熱可塑性樹脂基体における分散

CNTを導電填料として製造したポリマーナノ複合材料は、優れた電気的・力学的・熱的性能などを獲得することができる。CNTの分散状況は、複合材料の総合的な性能を大きく左右する。CNTと基体との間には化学結合による連接が欠けていることから、CNTと基体の間の負荷伝達性は比較的低く、すなわち両者の界面結合性と相容性は比較的低く、基体樹脂におけるCNTの有効な分散をなかなか形成できない[3]。同時にCNTの比表面積の高さも、ポリマー基体における有効な分散ができない原因の一つとなり、導電ポリマー材料におけるCNTの大規模応用を大きく制限している。よく見られる伝統的なCNT改質ポリマー複合材料の製造方法には、溶液混合、溶融混合、その場重合などがある[4,13]。

2.1 溶液混合

CNT溶液混合法は、CNTまたはその分散液とポリマーを十分に混合した後、溶剤揮発を通じてCNT/ポリマー複合材料を獲得する方法である。溶液混合法は、実験室条件の下、最もよく見られるCNTポリマー複合材料の加工工法である[13]。この方法の長所は、含有量の高いCNTの有効分散を実現できることにある[4]。周知のように、簡単な撹拌を通じては、CNTを溶剤中に分散させることは難しい。Mirら[18]は、超音波を利用し、ポリエチレンオキシド(PEO)水溶液中でMWCNTを非共有結合機能化し、機能化したMWCNT分散液とポリメタクリル酸メチル(PMMA)溶液を混合後、超音波にかけ、溶剤の揮発を通じてCNT複合薄膜を獲得した。その導電浸透閾値はわずか0.07%(質量分率)だった。超音波による機械的撹拌は熱可塑性基体中のCNT分散に重要な役割を果たし、液体媒質のスピーディーなキャビテーションを通じて泡沫を形成し、CNTの分散を促進する[19]。

2.2 溶融混合

溶液混合によるポリマー複合材料の製造では通常、少なくともポリマー基体が一種の溶剤に溶ける必要がある。だがポリマーにとってこの条件をクリアするのは比較的困難である。この問題を解決するため、通常、溶融混合法が使われる[13]。ポリマーの各成分を、軟化または溶融流動の状態下で、せん断や圧縮、撹拌などの作用でCNTと混合する。CNTを導電填料として高分子ポリマー中に分散させる有効で効率的な方法となる。このような方法の長所は、填料を基体中に直接分散できることにあり、熱可塑性樹脂基体中ではとりわけ強みを発揮する[4]。

溶融混合は、CNTとポリマーのせん断混合にかかわり、大部分の熱可塑性高分子複合材料はいずれも、押出や射出、流延、吹き付けを通じて加工成形される。このほか標準工業化設備(押出機、射出機、流延機、ホットプレス機、吹き付け機など)にすばやく組み込んで生産できる[4]。研究によると、溶融混合はすでに、CNT導電填料のポリマー基体への分散への応用に成功した。Muら[20]は、連続ホットプレスを通じて、強酸機能化されたSWCNTを0.5%(質量分率)含むSWCNT/PS複合材料を製造し、その導電率は3×10-2S/mにのぼった。

溶液混合法と比べると、通常、溶融混合法で獲得されるCNTの分散効果は良好でない。研究によると、熱可塑性基体の粘度は、基体中でのCNTの分散を妨げる。複合材料加工過程の温度や圧力、混合時間などのパラメーターの最適化を通じて、基体の粘度を調節し、基体中でのCNTの分散を促進することができる[21-23]。注目に値するのは、加工プロセスにおいて、ポリマー基体は、劣化と酸化という現象を出現させる。加工プロセスの温度精密な制御や、抗劣化剤や抗酸化剤などの機能化助剤の添加によって、改良が可能となる[13]。このほか研究は、分散剤は、CNT間のファンデルワールス力を弱化すると同時に、基体樹脂との界面結合性を強化し、基体中でのCNTの有効分散の形成を促進することを示した。主要な分散剤には、表面活性剤と小分子、ポリマーの3種類があり、このうちポリマーがCNTを包み込む存在形式が相対的に安定している。未来の発展の傾向としては[11]、溶融混合法でよく見られるポリマー系分散剤には主にPEO[18]、PEG[15]、PEGNH2(Poly(ethylene glycol)bis-(3-aminopropyl))、エチレングリコールヘキサデシルエーテル、アルキルフェノールエトキシレート(20)、ヘキサデカンなどがある[16]。

機能化されたCNTには通常、数種類の分散方法の多重使用を行い、熱可塑性基体中でCNTがより高い分散効果を持つようにする。二重官能基のカップリング剤とアミノ基化MWCNT溶液をまず混合し、二軸押出後にホットプレス成形によって製造したMWCNTポリアミド12(PA12)複合材料の浸透閾値は0.37%(質量分率)にまで下がり、二重官能基のカップリング剤を用いて機能化していないMWCNTで製造した複合材料より浸透閾値は63%下がった[24]。このほか高粘度のポリマー複合材料に対しては、CNTの添加量が一定程度制限される。

2.3 その場重合

CNT存在下のその場重合は、ポリマー単体またはオリゴマー中でCNTを重合反応させ、一次重合成形によってナノポリマー複合材料を生成するものである。CNTの有効分散は、ポリマー結合とグラフト分子のスケールによって決まる。この方法は、CNTとポリマー界面の間の相互作用を顕著に改善する非常に有効な方法とみなされ、ポリマー中でのCNTのより均等な分散を促進できる[4,25]。Davidら[26]、ヒドロキシ基化したMWCNTとPMMAからその場重合の方法で複合材料を製造した。充填MWCNTの含有量が0.5%(質量分率)の時、複合材料のヤング率は約94%高まり、極限引張強度や破断強度、破断伸びはそれぞれ、純PM-MAから約360%、373%、526%高まった。このような方法は、高含有量CNTの有効分散を実現できるだけでなく、溶液混合法と溶融混合法によっては製造できない複合材料の製造に用いることができる。Xiaら[27]は、その場重合を通じてPU基体にCNTを分散できることを発見し、ヒドロキシ基化したSWCNTによってPUとSWCNTの界面相互作用を増強し、PU基体中でSWCNTの良好な分散を実現した。0.7%(質量分率)のSWCNTを添加した際、複合材料のヤング率は約278%高まった。

第一に、ポリマー中でのCNTの分散でよく見られる3種の方法(溶液混合、溶融混合、その場重合)は、それぞれにふさわしい分散体系を持っており、CNTの位置する分散基体に基づき、適切な分散方法を選択することができる。第二に、通常状況下では、熱可塑性基体中でのCNTの良好な分散を実現するため、多くの種類の方法を重合させる必要がある。総合的な性能の優れた複合材料を得るという前提下で、CNTの添加量を減少し、コストを引き下げることができる。最後に、溶融混合は、CNT熱可塑性複合材料の工業生産の要求に適しており、粉体CNTの大規模な実際の応用を実現できるものとなる可能性がある。

( その2へつづく)

参考文献:

[1]. De Volder M F L, Tawfick S H, Baughman R H, et al. Carbon nanotubes:Present and future commercial applications[J]. Science, 2013, 339(6119):535.

[2]. Ma P C, Siddiqui N A, Marom G, et al. Dispersion and functionalization of carbon nanotubes for polymer-based nanocomposites:A re-view[J]. Composites Part A:Appl Sci Manuf, 2010, 41(10):1345.

[3]. Sahoo N G, Rana S, Cho J W, et al. Polymer nanocomposites based on functionalized carbon nanotubes[J]. Prog Polym Sci, 2010, 35(7):837.

[4]. Deng H, Lin L, Ji M, et al. Progress on the morphological control of conductive network in conductive polymer composites and the use as electroactive multifunctional materials[J]. Prog Polym Sci, 2014, 39(4):627.

[5]. Byrne M T, Gun′ko Y K. Recent advances in research on carbon nanotube-polymer composites[J]. Adv Mater, 2010, 22(15):1672.

[6]. Ajayan P M, Stephan O, Colliex C, et al. Aligned carbon nanotube arrays formed by cutting a polymer resin-nanotube composite[J]. Science, 1994, 265(5176):1212.

[7]. Grunlan J C, Mehrabi A R, Bannon M V, et al. Water-based single-walled-nanotube-filled polymer composite with an exceptionally low percolation threshold[J]. Adv Mater, 2004, 16(2):150.

[8]. Wu T, Chen E. Preparation and characterization of conductive carbon nanotube-polystyrene nanocomposites using latex technology[J]. Compos Sci Technol, 2008, 68(10-11):2254.

[9]. Pang H, Chen C, Bao Y, et al. Electrically conductive carbon nanotube/ultrahigh molecular weight polyethylene composites with segregated and double percolated structure[J]. Mater Lett, 2012, 79:96.

[10]. Du J H, Bai J, Cheng H M. The present status and key problems of carbon nanotube based polymer composites[J]. Express Polym Lett, 2007, 1(5):253.

[11]. Fujigaya T, Nakashima N. Non-covalent polymer wrapping of car-bon nanotubes and the role of wrapped polymers as functional dispersants[J]. Sci Technol Adv Mater, 2016, 16(2):024802.

[12]. Jogi B F, Sawant M, Kulkarni M, et al. Dispersion and performance properties of carbon nanotubes(CNTs)based polymer composites:A review[J]. J Encapsulation Adsorption Sci, 2012, 2(4):69.

[13]. Mittal G, Dhand V, Rhee K Y, et al. A review on carbon nanotubes and graphene as fillers in reinforced polymer nanocomposites[J]. J Ind Eng Chem, 2015, 21:11.

[14]. 14Zheng Q, Xia D, Xue Q, et al. Computational analysis of effect of modification on the interfacial characteristics of a carbon nanotube-polyethylene composite system[J]. Appl Surf Sci, 2009, 255(6):3534.

[15]. Müller M T, Krause B, Potschke P. A successful approach to dis-perse MWCNTs in polyethylene by melt mixing using polyethylene glycol as additive[J]. Polymer, 2012, 53(15):3079.

[16]. Müller M T, Potschke P, Voit B. Dispersion of carbon nanotubes into polyethylene by an additive assisted one-step melt mixing approach[J]. Polymer, 2015, 66:210.

[17]. Coleman J N, Khan U, Gun′ko Y K. Mechanical reinforcement of polymers using carbon nanotubes[J]. Adv Mater, 2006, 18(6):689.

[18]. Mir S M, Jafari S H, Khonakdar H A, et al. A promising approach to low electrical percolation threshold in PMMA nanocomposites by using MWCNT-PEO predispersions[J]. Mater Des, 2016, 111:253.

[19]. Yoon H, Yamashita M, Ata S, et al. Controlling exfoliation in order to minimize damage during dispersion of long SWCNTs for advanced composites[J]. Sci Rep, 2014, 4:3907.

[20]. Mu M, Walker A M, Torkelson J M, et al. Cellular structures of car-bon nanotubes in a polymer matrix improve properties relative to composites with dispersed nanotubes[J]. Polymer, 2008, 49(5):1332.

[21]. Socher R, Krause B, Müller M T, et al. The influence of matrix viscosity on MWCNT dispersion and electrical properties in different thermoplastic nanocomposites[J]. Polymer, 2012, 53(2):495.

[22]. Villmow T, Potschke P, Pegel S, et al. Influence of twin-screw extrusion conditions on the dispersion of multi-walled carbon nanotubes in a poly(lactic acid)matrix[J]. Polymer, 2008, 49(16):3500.

[23]. Villmow T, Kretzschmar B, Potschke P. Influence of screw configuration, residence time, and specific mechanical energy in twin-screw extrusion of polycaprolactone/multi-walled carbon nanotube composites[J]. Compos Sci Technol, 2010, 70(14):2045.

[24]. Socher R, Jakisch L, Krause B, et al. Interfacial chemistry using a bifunctional coupling agent for enhanced electrical properties of car-bon nanotube based composites[J]. Polymer, 2013, 54(20):5391.

[25]. Hu N, Zhou H, Dang G, et al. Efficient dispersion of multi-walled carbon nanotubes by in situ polymerization[J]. Polym Int, 2007, 56(5):655.

[26]. Blond D, Barron V, Ruether M, et al. Enhancement of modulus, strength, and toughness in poly(methyl methacrylate)-based composites by the incorporation of poly(methyl methacrylate)-functionalized nanotubes[J]. Adv Funct Mater, 2006, 16(12):1608.

[27]. Xia H S, Song M. Preparation and characterisation of polyurethane grafted single-walled carbon nanotubes and derived polyurethane nanocomposites[J]. J Mater Chem, 2006, 16(19):1843.

※本稿は常芸,裴久陽,周蘇生,陳名海,劉寧,李清文「功能化碳納米管改性熱塑性復合材料研究進展」(『材料導報』2017年第31巻第10期、pp.84-90)を『材料導報』編集部の許可を得て日本語訳/転載したものである。記事提供:同方知網(北京)技術有限公司