タッチパネル用ガラスの精密加工技術および工具に関する研究の進展(その2)

2017年11月21日

盧 家鋒:広東工業大学機電工程学院大学院生

超硬材料および研削材・研削工具の研究に従事。

幸 鋒:河源市樹熊超硬磨具有限公司

曽 憲明:河源市樹熊超硬磨具有限公司

博士、研究員。主な研究分野はパターン認識、脳型情報処理。

張 鳳林:広東工業大学機電工程学院教授、河源市樹熊超硬磨具有限公司

博士。主な研究方向テーマは超硬材料の工具の製造ならびに硬脆材料の加工およびシミュレーション。

( その1よりつづき)

3 タッチパネル用ガラスの加工技術

3.1 タッチパネル用ガラスの切削加工

タッチパネルの製造においては、生産効率の向上のために、通常は1枚の大きなガラスから複数のタッチパネルが製造されており、ス クリーン印刷が施された後の大きいガラスを切削することによって複数のタッチパネルに切り分けられている。このため、切削がタッチパネル用ガラスの加工における最初の工程となっており、切 削品質が後続の加工難度に直接の影響を及ぼす。現在、よく使われている切削技術には、スクライビングホイール切削、ウォータージェット切削およびレーザ切削がある。

スクライビングホイール切削は機械切削とも呼ばれ、硬質合金またはダイヤモンドを利用したスクライビングホイールを一定の圧力においてガラスに沿って摺動させることによって、ガ ラス上に幅と深さの一致する一本の切り口を形成した後に裂断させる。スクライビングホイール切削技術は成熟していることから技術的に安定しており、製造工程がシンプルかつ低コストで、切 削品質は主にスクライビングホイールの品質によって決まる [4] 。

しかし、スクライビングホイール切削にも明らかな限界がある。厚さが1mmを下回るガラスは破砕しやすいため、スクライビングホイール切削を使うのは非常に困難である。また、ス クライビングホイール加工後はガラス端面に顕著な機械応力が残る可能性がある。タッチパネル技術の発展に伴い、タッチパネル用ガラスの切削品質と歩留まりに対する要求も非常に厳しくなり、例 えばタブレットPCのディスプレイに使用されるガラスはすでに最薄で0.4mmになり、電子製品に使用されるガラスのなかには0.05mmに達するものもある。強化ガラスの発展、そ してタッチパネル分野においてサファイアガラスが徐々に使用されるようになるのに伴い、従来型のスクライビングホイール切削はこれらの変化に対しては明らかにフレキシビリティの面で不足している。

一方、ウォータージェット切削とは、普通の水を超高圧加圧装置で加圧した後に、直径0.3mmのノズルから噴射することによって音速の約3倍のウォータージェットを生じさせ、切削を行うものである。砂 を加えると切削力を強化することができ、どのような材料でもほぼ切削可能となる。

ウォータージェット切削を使用したタッチパネル用ガラスは、スクライビングホイール切削を行ったものに比べて明らかに優れている。例えば、切削時にひびが生じることがないため、極 めて薄いガラスも切削可能である上に、曲線も柔軟に切削することができる。さらに、端面の研磨処理等の二次加工の必要がないため、切削プロセスの粉塵を減らすことができ、作業環境を改善できる [5] 。

また、レーザ切削とは、集光された出力密度の高いレーザビームを加工材料に照射することによって、材料を迅速に溶融、気化、融蝕または発火点に到達させるとともに、レ ーザビームと同軸の高速気流によって溶融物質を吹き飛ばすことで、加工材料の切断という目的を実現している。レーザを利用したガラスの切削では、切削端面を滑らかに整えることができ、従 来型の機械切削で生じる微細なクラックを回避できることから、切削品質を大幅に向上できる [6] 。そのうえ、レーザを利用すればタッチパネル用の薄いガラスの上面に上手に穴をあけたり、溝 を付けたりすることができる [7] 。このため、レーザを使用したタッチパネル用ガラスの加工は業界の注目を集めている。現在、工業生産に使用されているガラス切削設備は主に海外で生産されており、例 えばタブレットPCのディスプレイ分野で用いられる米国Fonon DSS社のガラス用レーザ切削設備や、ドイツGrenzebach社のフロートガラス用オンライン・レーザ切削設備、ド イツH2B社の板ガラス切削設備、ドイツRofin社のガラス、サファイア、陶片等の透明で破砕しやすい材料向けに開発されたレーザ切削設備等がある。

他方、中国でもガラスのレーザ切削設備や技術に関する研究が行われている。2014年に大族激光が開発したサファイア用レーザ切削設備はすでに量産され、販売も行われている。理論研究の面では、葉 聖麟が液晶ディスプレイ用ガラスのサブストレートのレーザ切削について研究を行った結果、光斑のサイズが拡大し、熱によって影響を受ける断面の部位を減らすことから、切削品質が向上するものの、光 斑のサイズが大きすぎるとレーザの出力密度が下がり、出力の増大をもたらすことがわかった [8] 。また、焦 俊科がシングルビームおよびダブルビームのCO 2レーザを用いたガラスの熱応力割断による切削効果を分析した結果、シングルビームCO 2レーザによる切削に比べ、ダ ブルビームCO2レーザによるガラス切削のほうが既定方向に沿った切溝の拡張を保証できる上に、切り口の平滑度を向上できることから、ガ ラスの理想的な切削方法であることがわかった [9] 。汪 旭煌は有限要素法を主体としたソフトウェアANSYSを利用して温度場の数値計算を行い、液晶ガラス基板をレーザ切削した際の温度場の有限要素法モデルを構築し、レ ーザ出力と光斑直径がレーザ切削プロセスで温度場に与える影響を研究した結果、温度分布とレーザ主力、光斑の直径との関係を得ることができた [10] 。

3.2 タッチパネル用ガラスの精密研磨加工

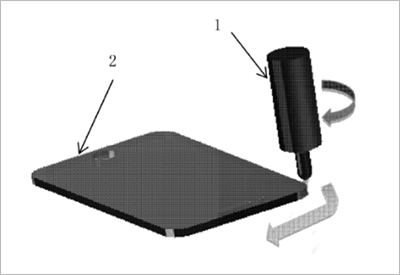

タッチパネル用ガラスの主な製造工程には、切削、研磨、再度機械を通したバフ研磨または化学強化が含まれ、タッチパネル用ガラスの切削後に生じたガラス辺縁のエッジ割れについては、現 在は以下の二つの方法により辺縁欠陥の解消が行われている。一つ目は機械加工法である。図1のように、ダイヤモンド回転砥石を使用した精密研磨によりエッジ割れやクラックを解消し、亜 表面の損傷を減らすことにより、表面品質を向上させる。二つ目は化学強化法であり、切削後の(または精密研磨後も表面に欠陥が存在する)強化ガラス基板(Cフィレット、Rフィレット、開孔および辺縁等)に 対してガラス辺縁のフッ酸処理を行う。フッ酸によってガラス表面の微細な非平坦部分を溶解して欠陥を解消することができる。また、フッ酸を加えることでガラス上に六フッ化ケイ素を生じさせ、ガ ラス上の微細なクラックを補填することができるが、六フッ化ケイ素は不安定で水と接触しやすく、接触すると有毒なフッ酸に還元する。化学強化法はコストが低いものの、健 康被害と環境保護面でのリスクがあることから、業界では精密研磨後のガラスの表面品質をますます重視するようになってきており、こ のことは精密研磨に用いられるダイヤモンド回転砥石にとっても大きな課題となっている。

図1 タッチパネル用ガラスの精密研磨

Fig.1 Diagram of precision grinding of touch screen glass

1-小型ダイヤモンド回転砥石 2-タッチパネル用ガラス

3.2.1 電着ダイヤモンド回転砥石によるタッチパネル用ガラスの加工技術

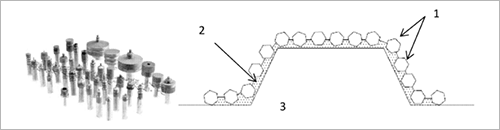

電着ダイヤモンド回転砥石の製造原理は、弱酸性溶液においてダイヤモンドにHイオンが吸着されると電場の作用により陰極に向かってゆっくりと移動し、さ らにその他の砂落とし法の助けを得てダイヤモンド砥粒が陰極(硬質基体)の表面に貼付すると、N iイオンが陰極表面に沈積し続けることによってダイヤモンド砥粒を包み込むめっき層が形成されるというものである[11] 。電着ダイヤモンド回転砥石中のダイヤモンド砥粒、め っき層と硬質基体の間の微細構造は図2のとおりである。

図2 電着ダイヤモンド回転砥石の構造

Fig.2 Structure diagram of electroplated diamond grinding wheel

1-ダイヤモンド砥粒 2-結合剤 3-基体

電気めっきの原理に基づけば、ダイヤモンドとめっき層、めっき層と硬質基体の間はいずれも弱い機械的象嵌構造であり、回 転砥石の使用プロセスにおいてダイヤモンド砥粒は力や熱を受けて脱落しやすくなることから、回転砥石の寿命は短い [12] 。そして、ダイヤモンド回転砥石の寿命が短いために、精 密加工用CNC旋盤では頻繁に刃を交換しなければならず、製造スピードに影響を及ぼし、生産効率が低下する。

電着ダイヤモンド回転砥石を使用したタッチパネル用ガラス加工の主な製造工程には、成型、溝付け(穴あけ)、面取り加工、精密研磨(バフ研磨)等がある。加 工後の表面品質はタッチパネル用ガラスの強度に大きく影響する。さらに、現在の電着ダイヤモンド回転砥石の研磨精度の限界に基づき、タッチパネル用ガラスの加工後の強度を一層高めるためには、ガ ラス辺縁に対してふち塗り処理を行い強化する必要がある。その目的は、樹脂を使用してガラス加工表面の微細な欠陥(クラック)をコーティングして加工応力を緩和することにある。このため、現 在の電着ダイヤモンド回転砥石では、タッチパネル用ガラスの精密研磨にまだ足りない点がある。

3.2.2 焼結ダイヤモンド回転砥石によるタッチパネル用ガラスの加工技術

焼結ダイヤモンド回転砥石におけるダイヤモンドの結合強度は電着ダイヤモンド回転砥石より高く、成型性能も良好で、耐熱性に優れ、熱伝導性と耐摩耗性が良好で、使用寿命が長く、大 きい負荷に耐えうる [13] 。しかし、焼結プロセスにおいて、回転砥石には精度の低さという問題が不可避的に存在するため、回転砥石には整形処理が必要なことも、焼 結ダイヤモンド回転砥石の製造コストを高める要因となっている[14-15] 。

ダイヤモンド回転砥石のドレッシングについては、中国でも海外でも大量の研究が行われており、主なドレッシング法には電解ドレッシング法、放電ドレッシング法および複合ドレッシング法等がある [16] 。電 解ドレッシング法はスピードが速いが、整形精度が低い。放電ドレッシング法は整形精度が高く、整形と同時に切れ味を整えることもできるが、整形スピードが遅い。複合ドレッシング法には電解・放 電複合ドレッシング法や機械化学複合ドレッシング法等があり、ドレッシング効果に優れるが、システムが複雑なため、焼結ダイヤモンド回転砥石のドレッシングの問題については、まだ良い解決法が得られていない。

焼結ダイヤモンド回転砥石の使用寿命は電着ダイヤモンド回転砥石より長いため、タッチパネル用ガラスの加工の際には精密加工用CNC旋盤の刃の交換回数を大幅に減らし、生産効率を高めることができる。ま た、電着ダイヤモンド回転砥石には無視できない環境問題が存在するため、焼結ダイヤモンド回転砥石の製造技術とドレッシング技術の発展に伴い、タッチパネル用ガラスの加工分野においては、将 来的には焼結ダイヤモンド回転砥石が従来型の電着ダイヤモンド回転砥石に取って代わる可能性が高い。

3 おわりに

現在、タッチパネル用ガラスの精密加工に使われている電着ダイヤモンド回転砥石には寿命が短く、加工後の表面品質が劣る等の欠点があるが、性 能の優れた焼結または溶着ダイヤモンド回転砥石はコスト面の原因でまだ広くは使用されていない。拡大を続けるタッチパネル用ガラス市場に対応するためには、従来型の加工工具と技術のレベルアップと共に、新 技術の研究と新たな工具の産業化および普及を進める必要がある。

(おわり)

参考文献:

[4]. 周波.液晶基板玻璃切割工芸分析及優化措施[J].価値工程,2015(18):91-92.

[5]. 任慧,呉云桂.浅析TFT-LCD及触摸屏玻璃基板的切割工芸技術[J].電子世界,2014(19):67-67.

[6]. 付国柱.玻璃的激光切割技術[J].光機電信息,2008(3):5-11.

[7]. 葉聖麟,黄鑫,馬軍山,唐武,肖明強.液晶顕示玻璃基板激光切割技術的実験研究[J].応用激光,2006(6):401-404

[8]. 焦俊科,王新兵,李又平.双束CO2激光切割玻璃的実験研究[J].中国激光,2008(11):1808-1812.

[9]. Krystian L. Wlodarczyk, Adam Brunton, Phil Rumsby, Duncan P. Hand, Picosecond laser cutting and drilling of thin flex glass [J]. Optics and Lasers in Engineering, 2016.78.64-74

[10]. 汪旭煌,姚建華,周国斌,楼程華.液晶玻璃基板激光切割数値模擬與実験[J].中国激光,2011(6):95-99.

[11]. 温雪竜,鞏亜東,程軍,巴徳純.電鍍金剛石微磨具磨損機理分析與試験研究[J].機械工程学報,2015(11):177-185.

[12]. 王愛君.電鍍金剛石工具加工玻璃材料的研究[D].天津大学,2004.

[13]. 蘇宏華.新型金属結合剤金剛石工具技術的基礎研究[D].南京航空航天大学,2007.

[14]. 劉樹.金剛石砂輪修整方法比較研究[J].科技創新與応用,2014(1):118..

[15]. 王帥.金剛石砂輪修整技術研究[D].南京航空航天大学,2011.

[16]. 王江,黄篠調,張虎.砂輪修整工芸参数対成形磨歯粗糙度的影響[J].組合機床與自動化加工技術,2014(12):19-21+26.

※本稿は盧家鋒、幸鋒、曽憲明、張鳳林「触屏玻璃精密加工技術与工具研究進展」(『超硬材料工程』2016年第28巻第4期、pp.51-55)を『超硬材料工程』編集部の許可を得て日本語訳・転 載したものである。記事提供:同方知網(北京)技術有限公司