鉄道橋梁製造現場のスマート管理システム、不可欠な「アシスト装置」に

2019年5月31日 郝蕊

中国の高速鉄道は飛躍的に発展し、建設工事では「橋梁を道路の代わりにする」方式が多く採用され、一部の高速鉄道路線では橋梁の占める割合が80%以上に達し、大スパンの特殊構造の橋梁が鉄筋コンクリートの連続梁、鉄骨構造、鋼管コンクリートなどの構造を採用しているほかは、約95%以上の橋梁の主要構造には32mプレキャスト橋梁が採用され、建設工事の過程で沿線に多くの橋梁製造現場が設置されてプレキャスト鉄道橋梁が製造され、製造されると大型運搬架設設備・施設を利用して1本ずつ鉄道線路の橋脚の上へ運搬架設される。

プレキャスト橋梁製造現場は橋梁の標準化された製造・施工の重要な生産拠点として、各製造現場で数百本の橋梁を製造する必要があり、橋梁1本当たりの重さは900トン近くあり、鉄筋とコンクリートの使用量は膨大で、製造技術のプロセスフローは複雑だ。橋梁製造現場の管理では、手作業による製造データの記録方法が採用され、効率が悪く、情報を遡及することが困難で、施工プロセスを再現することができず、記録の書き方は様々で、情報や記録の詳細レベルはまちまちで、技術者の異動によって資料が消失することさえあった。これと同時に物資、試験、攪拌ステーション、製造プロセスデータがそれぞれ別々の体系をなして、製造プロセスは有効な監督管理を欠き、プロセス全体の品質管理コントロールは非常に難しかった。そのため、情報化された手段を採用し、専門的なソフトウェアを通じて管理の効率を高め、管理のレベルを引き上げることが急務となっていた。

2014年に中国鉄道科学研究院電子計算技術研究所が専門的な課題プロジェクトチームを立ち上げ、現場での調査研究を経て、鉄道の標準化された橋梁製造現場の管理システムに適合した情報化システムを開発した。このシステムは製造現場の製造プロセスや進捗のコントロール、品質・安全の管理コントロールに立脚し、BIM技術を中心とし、傾斜撮影、GIS(地理情報システム)、モバイルインターネット、ビッグデータなどの技術に依拠してライフサイクル全体における全プロセスのコントロール・管理のシームレスな鉄道橋梁製造現場の総合的管理標準化システムを構築し、システム攪拌ステーション、試験室、自動テンション、自動グラウト、自動スタティック・ロード、自動噴霧などの関連データを集積し、「情報の断片」や「情報の孤島」を効果的に取り除き、オリジナル資料を1度入力すれば、何度でも複製利用でき、オフィス用資料が自動的に作成され、施工機関の入力作業の重複が減少し、最終的なデータは運営管理機関に直接アーカイブしたり、引き渡したりすることができ、データの全プロセス管理を実現し、橋梁製造現場の製造管理にスマート化された意思決定支援を提供することができるというものだ。

原陽の橋梁製造現場の現場配置BIMの3D模型

5年間に橋梁製造現場の管理システムV1.0、V1.1、V2.0が相次いで登場

この5年間の研究開発の歩みを振り返ると、プロジェクトチームは橋梁製造現場の管理システムのV1.0、V1.1、V2.0の各バージョンを相次いでリリースした。このうちV1.0は京瀋旅客輸送専用路線(北京-瀋陽)、京張都市間鉄道(北京-張家口)、寧夏都市間鉄道(呉中-中衛)、石済旅客輸送専用路線(石家荘-済南)、鄭徐旅客輸送専用路線(鄭州-徐州)、魯南高速鉄道(山東省南部)、鄭阜高速鉄道(鄭州-阜陽)、鄭万高速鉄道(鄭州-万州)、商合杭高速鉄道(商丘-合肥-杭州)など100件近いプロジェクトに使用された。V2.0は鄭済高速鉄道の原陽の橋梁製造現場のテストに応用された。これまでにこれらシステムは数万本におよぶ橋梁の製造工程や品質検査などのデータを収集し、プレキャスト橋梁の製造プロセスでの原材料データの自動採取、自動統計、自動分析、自動警告を実現し、各レベル管理者の橋梁製造現場管理をサポートする「有能な助手」となり、橋梁製造現場の標準化された管理とスマート化された管理コントロールを実現する「アシスト装置」となっている。

2014年5月、プロジェクトチームは成蘭旅客輸送専用路線(成都-蘭州)の中鉄八局集団有限公司による崇州橋梁製造現場において現場でのシステムのニーズ調査研究とシステムの設計を開始し、鉄道プレキャスト橋梁製造現場の製造管理システムV1.0バージョンの開発をスタートし、さらに2015年4月、同システムは京瀋旅客輸送専用路線の新民の橋梁製造現場で試験的に導入され、32m箱型梁の製造過程の標準化管理をほぼ実現した。中国鉄路総公司の盧春房・前副社長は2015年11月30日に行われた鉄道建設をめぐるテレビ電話会議で、「橋梁製造現場の製造管理システムは現場の品質管理コントロールにとって非常に有効であり、全路線へ普及させ応用すべき」と提起した。

2016年、橋梁製造現場の製造管理システムは鄭万高速鉄道の河南区間、鄭阜高速鉄道の河南区間に使用され、システムの機能の実行可能性、正確性、安定性が検証された。システムは持続的に改善されるのにともなって、普及に成功し全路線で開通し運営されるようになった。

2018年、建設工事の管理レベルの一層の向上と新興情報技術の持続的な応用にともない、利用者の体験をさらに高めるため、プロジェクトチームはシステムのバージョンアップ・改良を行い、標準化された橋梁製造現場の管理システムV2.0を打ち出した。このシステムはBIM技術を採用し、高速鉄道の40m単純支持箱型梁、1,000トンクラスで適用スパン24~40mの単純支持箱型梁の吊り上げ・運搬・架設設備、高速鉄道の単純支持箱型梁のスマート製造技術などに向けて、施工プロセスをイメージ化して表示することができ、管理を具象化し、直感的に把握することを可能にしている。

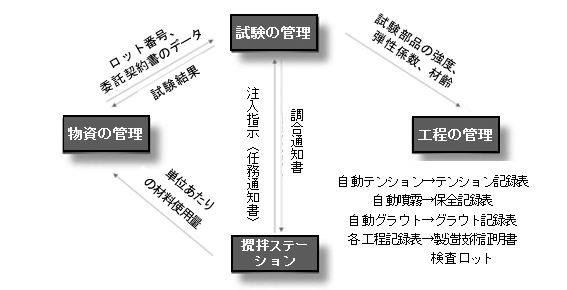

標準化された橋梁製造現場におけるV2.0システムのデータフローチャート

2018年3月、中国鉄路総公司工程管理センターは鄭済高速鉄道河南区間の原陽橋梁製造現場にたびたび深く立ち入り、プロジェクトチームの現場での標準化建設とスマート化製造へのシステム応用状況を指導し、現場での標準化管理とスマート化製造の建設内容を整理し、システムによる指導や現場の施工へのサービスといった主要機能を確定し、「橋梁製造現場管理システムV2.0全体プラン」を策定した。プロジェクトチームは人的資源を積極的に配置し、技術開発力を強化し、わずか2ヶ月間でシステムの新機能の開発と実証実験を終了した。2018年5月、同システム2.0バージョンは鄭済高速鉄道の原陽橋梁製造現場の40m梁製造ヤードで開通し試行されるようになった。

情報化管理コントロールが鉄道建設工事管理のスマート化への前進の重要なシンボルに

鉄道建設工事の標準化された橋梁製造現場管理システムは先進的な管理理念を情報化管理の手段に落とし込み、標準化を中心とした情報技術を手段とするものだ。製造管理、品質、安全の実際の状況から出発し、管理レベルを引き上げ、資源配置の最適化、プロジェクト管理の規範化、作業効率の引き上げ、運営コストの節約を達成することを目的としている。プレキャスト橋梁のライフサイクル全体の管理を実現し、橋梁製造現場の製造管理のディシジョンエイドをサポートし、名実ともに橋梁製造現場での製造の情報化管理の「アシスト装置」となっている。40m単純支持箱型梁は中国高速鉄道の重要科学研究の革新的成果を他に先駆けて工程化した応用という意味合いが強く、河南城際鉄路有限公司、中国中鉄二局集団有限公司などの機関の協力の下、その製造・架設の全プロセスの情報化管理コントロールを実現した。

鄭済高速鉄道第5区間の40m単純支持箱型梁の1本目

プロジェクトの現場で、プロジェクトチームの研究者が説明したところによると、橋梁製造現場でのシステム運用は、40m単純支持箱型梁の製造・架設を補助的に保障する。鉄道の40m単純支持箱型梁の架設成功は、中国高速鉄道の建造レベルが発展しさらに前に向かって着実な一歩を踏み出したことを示すと言うなら、その情報化された管理コントロールも同じように中国の鉄道建設工事の管理がスマート化に向かって進んでいることを示す重要なシンボルの1つだと言えるという。

専門家によると、鉄道建設工事の標準化された橋梁製造現場システムは管理学の考え方と情報化の手段を融合したもので、32m標準型梁の製造現場に比べ、40m箱型梁の製造現場システムは先進的な管理理念を情報化された管理手段に落とし込み、モノのインターネット(IoT)技術、デジタル暗号化技術を採用し、橋梁製造現場の全作業プロセス、各作業の現場、すべての設備・施設の製造プロセスデータの採集、入力、保存、処理分析をカバーし、鉄道橋梁製造現場の専門化、機械化、工場化といった製造管理と品質コントロールの標準化の要求に応えるものだという。

プロジェクトチームの責任者の説明によると、鉄道建設工事の標準化された橋梁製造現場システムV2.0は製造、統計、管理、配置などの最も重要なプロセスをめぐって情報化管理を展開し、製造管理を主軸に、物資管理、試験管理、攪拌ステーション、工程管理、出庫管理を緊密に結びつけ、全方位的な標準化された橋梁製造現場の管理理念を打ち出したという。

このようにして、標準化された橋梁製造現場システムV2.0は橋梁製造現場の製造の進度、安全、環境保護などの最も重要な要素について管理を展開するとともに、V1.0バージョンを基礎としてシステム全体のメニューの枠組を最適化し、物資、試験、鉄筋の加工、コンクリートの製造、プレテンション、パイプのグラウト、噴霧・保全、スタティック・ロード試験、運搬架設プロセスの密接な関連を通じて、データの共有・共同利用を実現し、1度入力すれば、何度でも複製利用でき、全プロセスをコントロール・管理できる高速鉄道橋梁製造現場の総合的スマート管理を構築した。

たとえば、システムV2.0は品質管理を中心にし、品質プロセスのコントロールを向上させるため、監視カメラシステムを取り入れ、製造エリアに監視カメラを取り入れ、橋梁製造の生産動態をリアルタイムで記録し、現場の操作担当者がルールに違反した作業を行っていないかどうかを確認できる遠隔管理コントロールを実現した。試験室に監視カメラを取り入れ、スイッチを1回押せば試験プロセスの動画の録画がスタートし、各試験プロセスをいつでも見ることができるようになり、試験の質が保証された。

そしてシステムV2.0を採用した試験室にはマイクロコンピューターによる電気油圧サーボ式圧縮試験機、デジタル表示電子スケール、デジタル表示ダイアルインジケーター、スマート温度計などの設備が採用されたとともに、システムとデータのマッチングが行われ、コンクリート弾性係数試験、同条件養生と標準養生のデータの自動採集が実現し、データの真実性が保証された。コンクリート弾性係数試験はデータのマッチングや自動採集を行っていない頃は、試験を実施するのに3人が必要で、1人が試験設備を操作し、2人がデータを読んで記録していたが、自動採集が実現すると2人で足りるようになり、1人が操作し、1人が安全チェックをすればよくなった。このように試験担当者を減らしながら、試験の質を確保した。

これと同時に、V2.0システムと大型輸送架設設備を連結し、大型機械・ツールの運行状態をモニタリングし、橋梁運搬の品質と安全を保障した。プレストレスト摩擦、インバート測定、弾性変形測定などのモジュールの追加により、プレキャスト橋梁の製造状況を密接にモニタリングし、製造の品質を確保した。V2.0システムは新技術を取り入れ、自動化管理を強化し、標準化された橋梁製造現場にQRコード技術を融合させ、試験サンプルや試験片にはQRコード管理モデルを採用し、コード読み取りによるデータの関連づけと遡及が便利に円滑に行えるようになった。

ライフサイクル全体の管理を構築―橋梁製造の全プロセスにわたる無駄のない管理を実現

より注目に値することは、橋梁製造現場の標準化管理システムは現場での製造におけるさまざまな作業プロセスに対して、監視カメラ、モバイルインターネットなどの技術を総合的に運用し、人と人、人とモノ、モノとモノとの間を有機的につなぎ、現場での製造を補助し、「事前、中間、事後」の各段階を正確に細かく把握し、管理の「事前コントロール」を着実に行い、プロセスで起きた問題の処理の「中間コントロール」と「事後評価」を行い、橋梁製造全プロセスのリーン管理を実現し、工程の進捗が安全を基礎とした上で安定的に高い品質で推進されるよう確保し、建設の管理レベルを効果的に引き上げる。

たとえば、BIMに基づいて橋梁の全ライフサイクルの管理が構築され、標準化された橋梁製造現場の管理システムには現在、BIM技術が導入され、BIMに基づく全ライフサイクルに及ぶ橋梁製造現場の管理の構築に力が入れられている。つまりBIM技術を中心とし、製造情報、進捗情報などとBIMモジュールが連携するようになった。設計段階、製造段階、輸送架設段階、運営メンテナンス段階を含む全プロセスをコントロール・管理する高速鉄道橋梁製造現場総合管理システムを構築し、建設機関、設計機関、施行機関、監督管理機関、運営管理機関をすべてシステムに組み込むとともに橋梁製造現場での製造の3D視覚化管理を実現した。

プロジェクトチームはモバイルインターネットに基づき、またユビキタスネットワークに基づくインスタントアプリを構築した。施行現場ではスマートフロントエンド(ハンドヘルドターミナル、エレクトロニックトータルステーションなどさまざまなタイプの情報収集機器)を利用し、ユビキタスネットワークに基づいて、ソフトウェア・ハードウェア、ターミナルアプリ、人材管理の融合を実現した。ネットワーク空間、情報空間、現場の施工環境を集積して1つの総体とし、「現場と遠隔管理の担当者」、「現場を測量する測量機器とハンドヘルド機器」、「遠隔情報システム」の間の情報交換のコネクティビティをスマート的に実現し、施工管理情報のリアルタイム採集、リアルタイム要約、リアルタイム警告、リアルタイム注意喚起、リルタイムモニタリング、および現場の人員とシステム管理者の現場での管理コントロールと遠隔管理コントロールを実現した。最重要技術にはスマートターミナルシステム、基礎的インターネット技術、アプリ技術が含まれ、組織の安全管理に関わる制度的枠組みと結びついている。

実践の中で、プロジェクトチームはビッグデータ技術を総合的に運用し、クリープの測定、外形とサイズ、プレストレス力などについてビッグデータ技術を採用して処理・分析を行い、建築模型モデリングに至っては、建築プロセスに存在する可能性のあるリスクを軽減し、建築の効率と品質を高めた。

V2.0システムのリリースにともない、プロジェクトチームはより一層時間と競争するようになり、模索と革新の歩みを止めることなく、「5+2」や「黒+白」の実践精神によって、北や南へ空間を移動し、寒い時期から暑い時期へと季節がめぐる中で、鉄道科学技術革新の根幹、先兵、プラットフォームといった役割を発揮し、標準化された橋梁製造現場の革新力を絶えず引き上げ、新しい現場のシステムを打ち出し、新技術、新構想を導入して、これらを現場の管理に不可欠な「アシスト装置」にした。

壮大な道のりを、科学技術が導いていく。プロジェクトチームがここ数年にたどった探求の道を振り返れば、チームは自身の行動によって「革新の発展理念」を実践し、困難を知ってあえて前進し、中国の高速鉄道の発展にスマートによるサポートを提供し、中国高速鉄道の勃興発展を後押しし、新時代の「中国高速鉄道」の素晴らしい物語を作り出したといえる。

(本文中のデータはすべて中国鉄道科学研究院集団有限公司電子計算技術研究所から提供されたものである。)

※本稿は、科技日報「鉄路梁場智能生産管理系統 梁場管理必不可少的"助力器"」(2019年4月23日付6面)を科技日報の許諾を得て日本語訳/転載したものである。